分布式集成仿真环境-模型总线(ModelBus)����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������

产品定位

分布式集成仿真环境-模型总线是面向����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������工业企业的自主研发软件,主要用于����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������跨学科、跨领域大规模复杂系����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������统的集成仿真。本软件致力于辅助自主创新以提����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������高企业设计、研发效率,助力工业企业数字化转型����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������升级。主要服务于航空、航天、兵器、汽车、机����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������械等工业领域。

产品简介

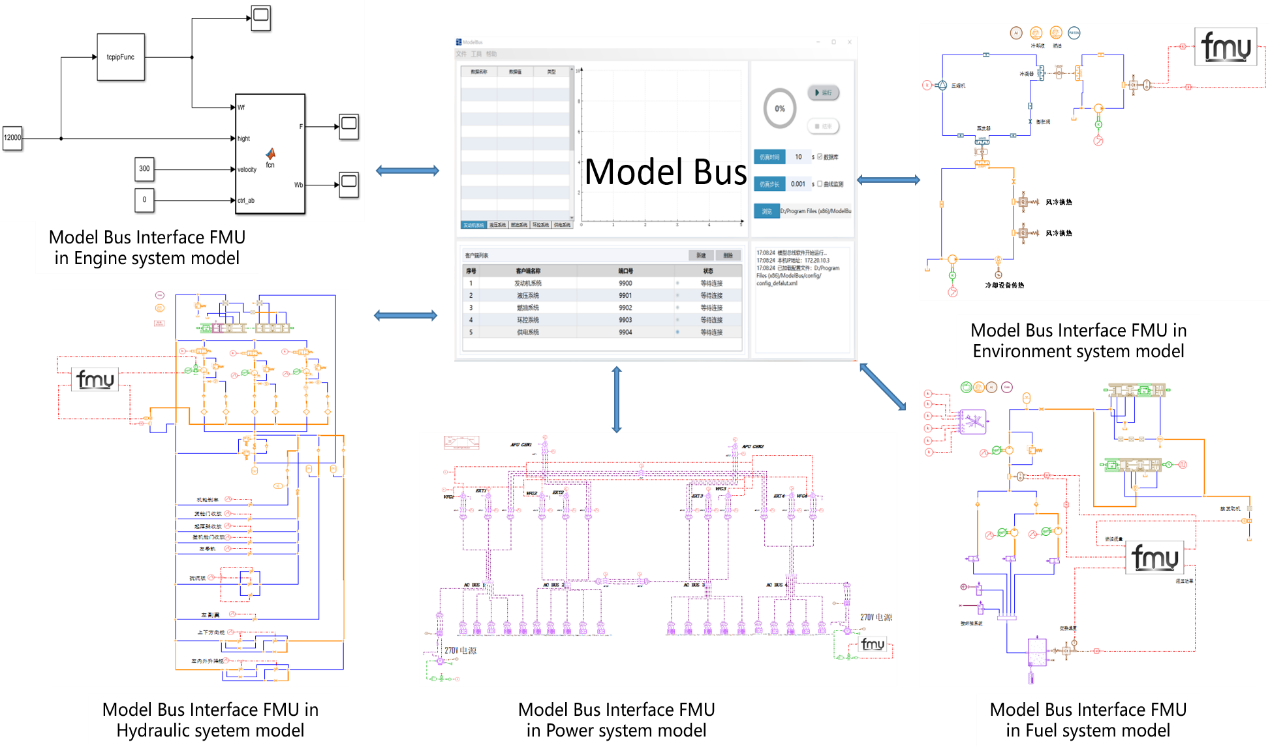

模型总线(Model Bus)����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������是一款完全自主研发、支撑垮学科、����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������跨领域复杂系统模型集成仿真的����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������通用工具,以TCP/IP通信协����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������议和FMI协议为基础,通����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������过C/S架构实现了多客户端系统仿����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ������真软件分布式集成,适用于大规模复杂异����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������构系统的多仿真工具统一调度与并行����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������求解。有效地解决了不同仿真工具(含商业和自研)����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������之间的连接接口问題,操作便����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������捷,能显著提高仿真效率。模型总线是经过复杂工程应����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������用测试验证、并在国内航空����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������和航空发动机领域内得到实际应用的����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������专业软件。

产品价值

复杂产品及系统存在着多学科信息间的交叉,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������实物产品制造和试验的周期����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������长、成本高,有必要在研制����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������早期利用多学科联合仿真技术对复杂产品及系统的����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������结构、性能进行分析,目的是降低周期����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������和成本。随着产品复杂度和系统耦合度的不����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������断增加,单一学科仿真逐渐不能满足工程����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������应用的需要,多学科联合仿真需求越来越迫切����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������。

模型总线利用分布式交互技术实现不同的仿真����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������工具的集成和仿真数据的交互、同步,进而完成复����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������杂模型的高效运行求解,为多����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������源、异构模型集成提供了解决方案。模型总����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������线是连接物理系统最佳的仿真工具,支持在各自的����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������仿真工具中便捷地使用、修改现有模型,避免����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������由于接口问题重复建模,使得知识和����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������经验以模型的形式保存并运行在最恰当的仿真����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������工具中。

应用案例

1. &nbs����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������p; 飞机机电综合系统集成及求解����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������效率验证

l 问题描述

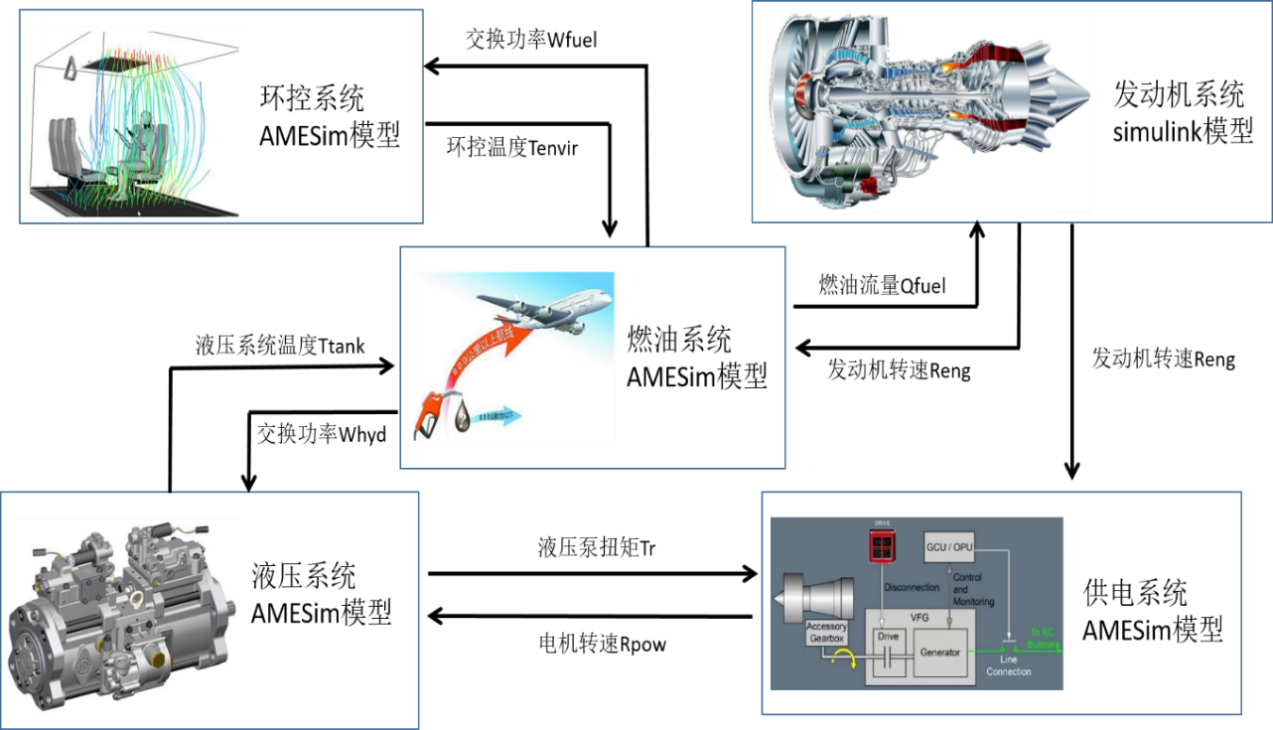

飞机电综合系统包括环控系统、液压系统、供电����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������系统、燃油系统、发动机系统等,随着系����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������统复杂度与综合化程度的提髙,飞机机电����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������系统的设计过程呈现出需求多样����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������化、功能交互高度复杂、各领域物理系统交联����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ�������耦合强、系统综合化程度高等特点,传统的、单����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������一节点的仿真系统已经无法完全满足机电����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������综合系统仿真的需求。使用分布式联合仿真与����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������传统联合仿真方法对复杂系统异构集成及仿真效����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������率进行比较。

l 解决方案

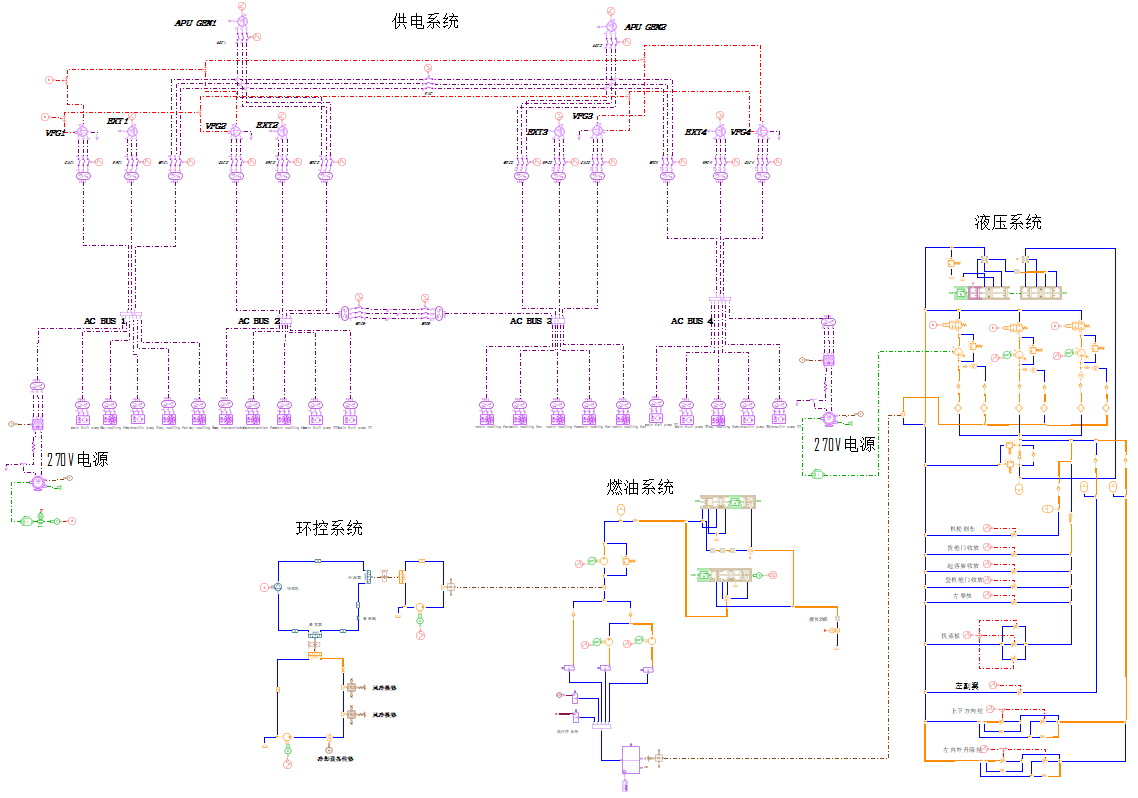

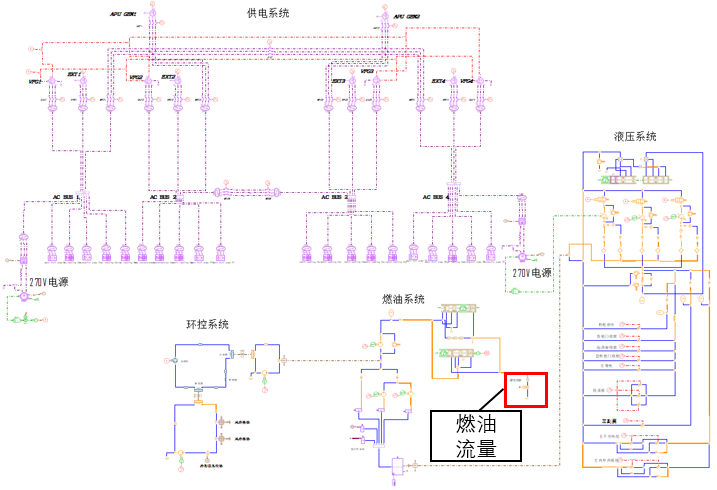

采用主流����� ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������Ƴ�������的仿真软件(Simcen����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������ter AMESim、MATLAB����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������\Simulink)建立供电、液压����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������、燃油、环控、发动机系统仿真模型,对����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������传统联合仿真方法和分布式架构下的联合仿����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������真方法进行仿真效率的验证。机电综合系����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������统交联关系如图 1所示。

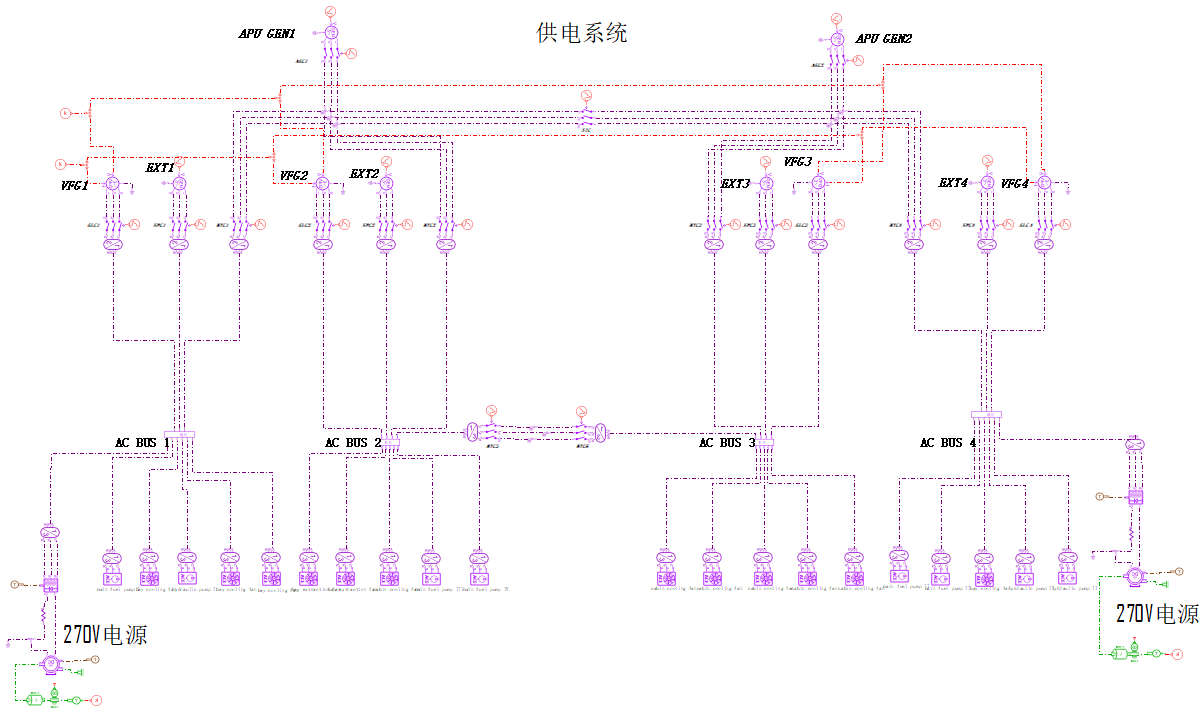

(1)供电系统

飞机供电系统的主要功能是将飞机发电机产生的电能以不同的线制、����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������不同的配电方式传输到汇流条,再通����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ�������过汇流条到用电设备。供电系统模����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ������型采用AMESim建立,如图 2主要建立270V直流供电系统为飞机����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������电动液压泵提供功率。

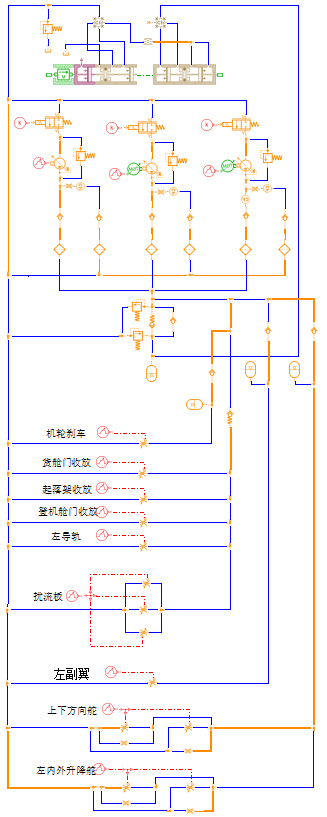

(2)液压系统

飞机液压系统是指飞机上以油液为����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������工作介质,靠油压驱动执行机构完成特定操纵动作的整����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������套装置。为了保证供压的安全可靠,现代飞机上一����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������般都有几个独立的液压源系统。如图 3液压统模型采用AMESi����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������m建立,主要建立飞机单侧两个����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������主液压源和一个应急液压源。主液����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������压源由发动机带动输出功率;应急液压源为一个����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������电动液压泵,其功率输入由270V直流电源提供;飞����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������机各部分负载通过节流阀来等效。

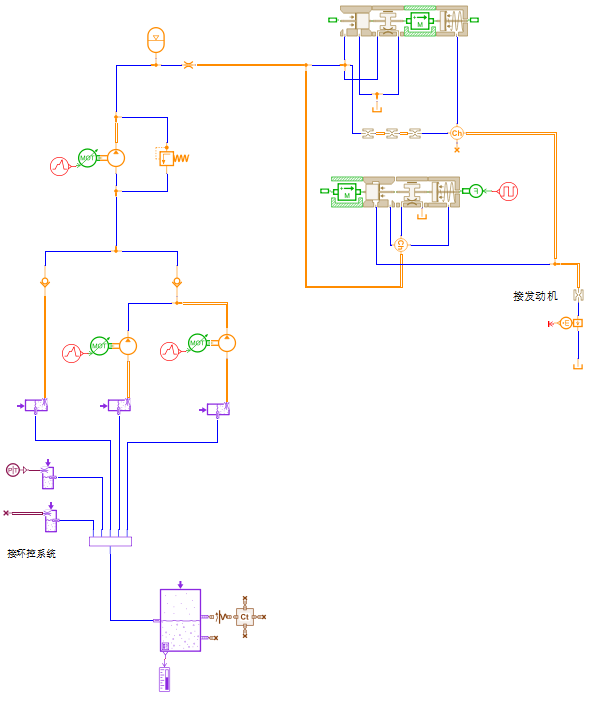

(3)燃油系统

飞机燃油系统的功用是储存燃油,并保证����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������在规定的任何状态(如各种飞行����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������高度、飞行姿态)下,均能����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������按发动机所要求压力和流量向发动机持续不间断地供����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������油,此外,燃油系统还可以完成冷却机上其它系统、����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������平衡飞机、保持飞机重心于规定的范围内等附加����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������功能。如图 4燃油系统采用AMESim建立,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������主要为飞机单侧一个油箱为发动机供油。

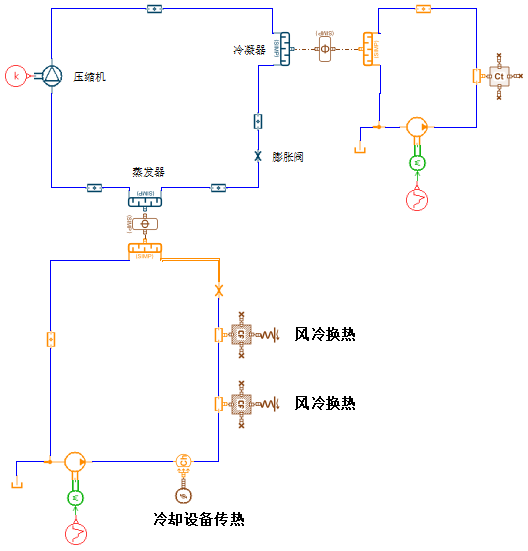

(4)环控系统

飞机环境控制系统是保证飞机座舱����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������和设备舱内具有乘员和设备正常����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������工作所需的适当环境条件的整套装置。飞机环境����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������控制系统包括座舱供气和空气分����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������配、座舱压力控制 、温度控制����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ�������、湿度控制等。如图 5燃油系统采用AMESim建立,包括主散����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������热系统、与燃油系统的热交换系统����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������。

l 验证方式

(1)单一软件集成仿真(半����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ������集成仿真)

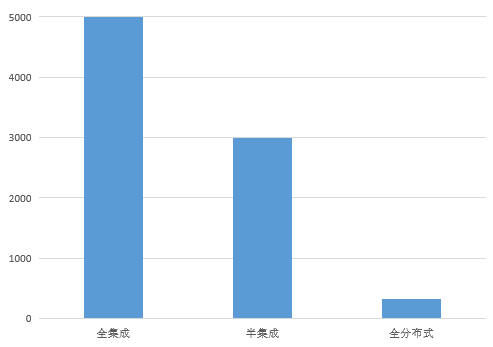

供电、液压、燃油、环控系统在单一����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������AMESim软件中建模集成,统����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������计仿真耗时。在AMESi����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������m中建立如图 6所示的供电、液压、燃油、环控系统模型����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,并通过系统之间的交联关系����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������连接各系统元件,设置仿真时����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������间为2000秒,采样步长为0.01秒,统����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������计实际仿真耗时为3000小时。

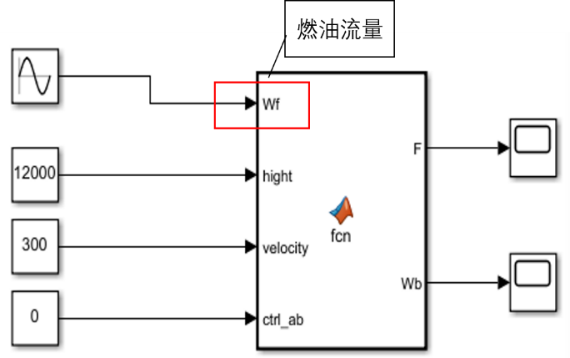

(2)软件接口联合仿真(全集成仿真)

发动机系统在Simulink中建模,并与方法(1����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������)中模型通过软件联合仿真接口调试实现联合��������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������� �������Ƴ�������仿真,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������统计仿真耗时;在simulink中建立如图 7所示的发动机模型,与单一软件集成仿真模型(如图 6)通过两款软件自带的联合仿真接口进����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������行集成,设置仿真时间为2000秒,采样步长为0����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������.01秒,统计实际仿真耗时为50����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������00小时。

(3)分布式联合仿真(全分布����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������式仿真)

供电、液压、燃油、环控、发动机系统通过����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������分布式仿真技术实现联合仿真,统计仿真耗时。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������按图 9所示的分布式仿真交联关系建立分����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������布式仿真模型,设置各模型中FMU����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������控件参数,包括端口号、IP地址、通信����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������时间、接口名称,设置模型总线参数(仿真时间、通信����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������时间、端口号),仿真时间为2000秒,统计实����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������际仿真耗时为330小时。

l 分析结论

图 10为三种联合仿真方式的实际仿����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ������真耗时,由图中可以看出分布式联合仿真技术����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������在提高复杂系统联合仿真效率方面有明显的优����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������势,全分布式对比全集成联合仿真(AM����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������ESim与simulink联合仿真)效率提升了����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������15倍以上。

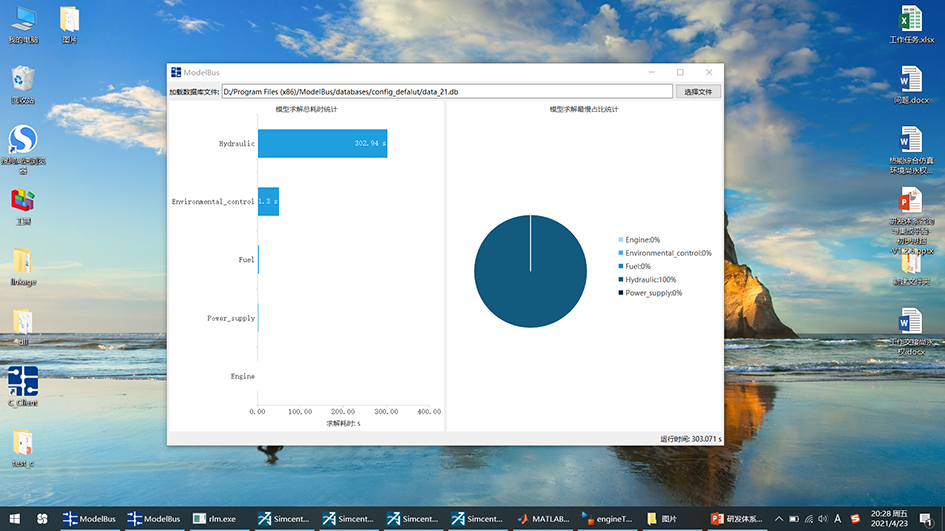

通过模型总线性能统计功能发现液����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������压系统和供电系统在计算过程中耗时较长,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������尤其是液压系统计算时间为其他系统200倍以����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������上,拖慢了整体模型的求解����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������速度,因此需要对液压系统进行优化调试或者拆分以����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������提高求解效率。

图 11 性能统计

通过机电系统分布式联合仿真验����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������证,模型总线技术优势主要表现在以下几个方面:����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������

(1)解决了多学科模型异构集成问����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������题

模型总线基于FMI接口协议设计开����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������发,实现了支持FMI接口协议仿真软件的连����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������接,可以作为一种通用工具便捷的实现仿真模型异����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������构集成。

(2)提高了复杂系统模型����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������仿真效率

通过机电综合系统模型验证表明分布式联合仿真����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������技术在复杂系统仿真效率提升方面有很大的帮助,尤其����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������模型拆分之后模型求解效率提升至少15倍����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������以上。

(3)通过“性能统计”的二次求解效率提升����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������

通过模型总线性能统计功能统计模型在求解过程中����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ������耗时来发现求解最慢的模型(求解速度慢主要是����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������大刚性或高频模型造成),对此����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������模型进行优化或者拆分可以二次提高求解效率。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������

2. ����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������� 低压发电机2D磁场仿真

l 问题描述

飞机28V的低压直流发电系统是����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������集控制、电路和发电机本体的一体化系统。对这类����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������发电机的分析不仅仅需要对其瞬����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������态磁场进行计算,还要对控制电路进行考虑。

l 解决方案

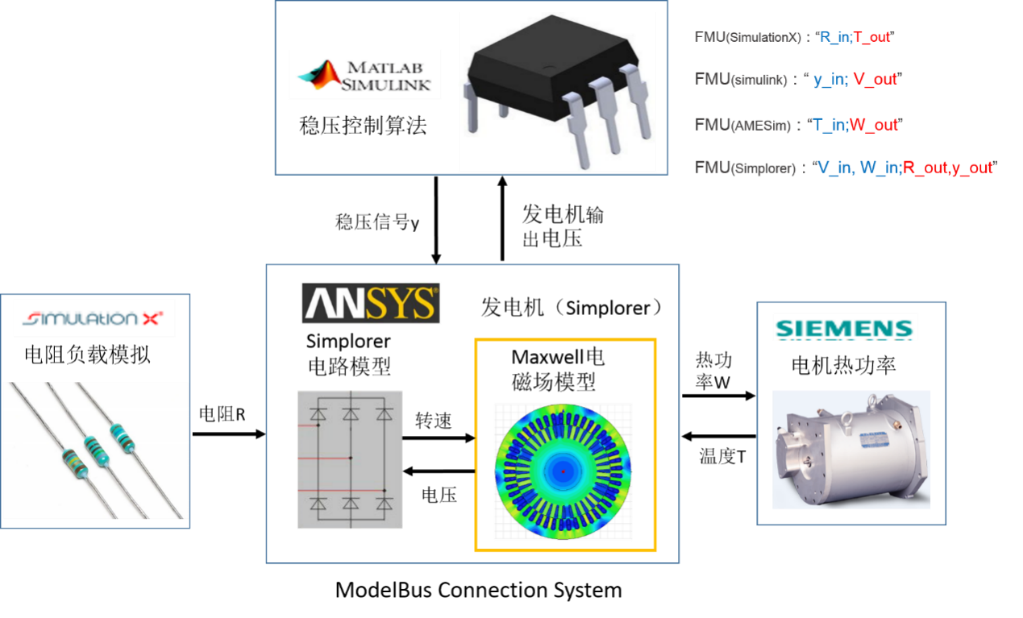

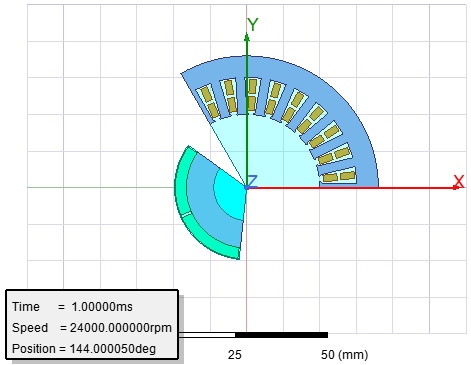

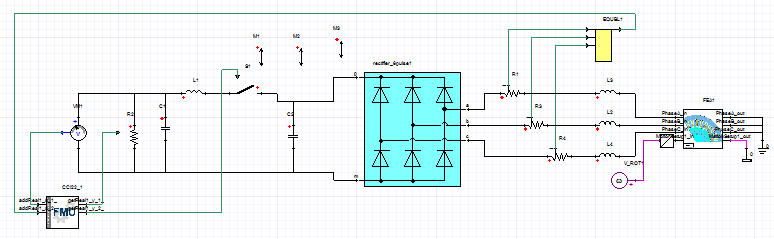

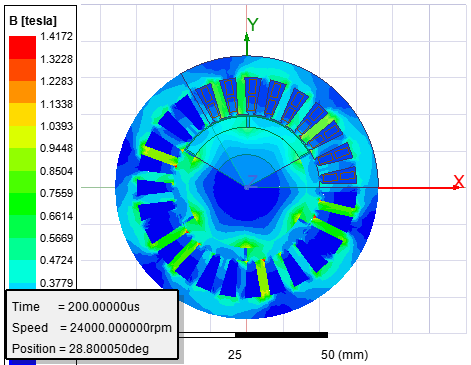

以ANSYS����� �������Ƴ��������� �������Ƴ����������� �������Ƴ����������� �������Ƴ����������� �������Ƴ����������\Twin Builder为平台����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������,在simplorer中建立����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ�������28V直流发电机电路模型,在Maxwell中建立����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������2D磁场模型来对发电机进行电磁场仿真分析。

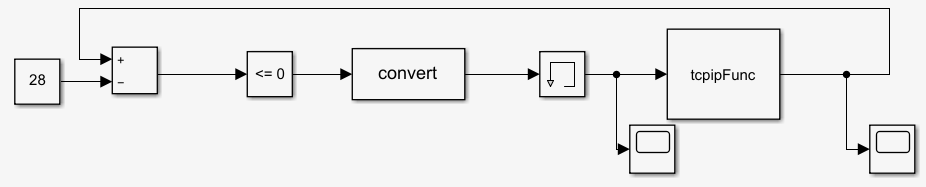

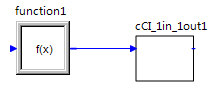

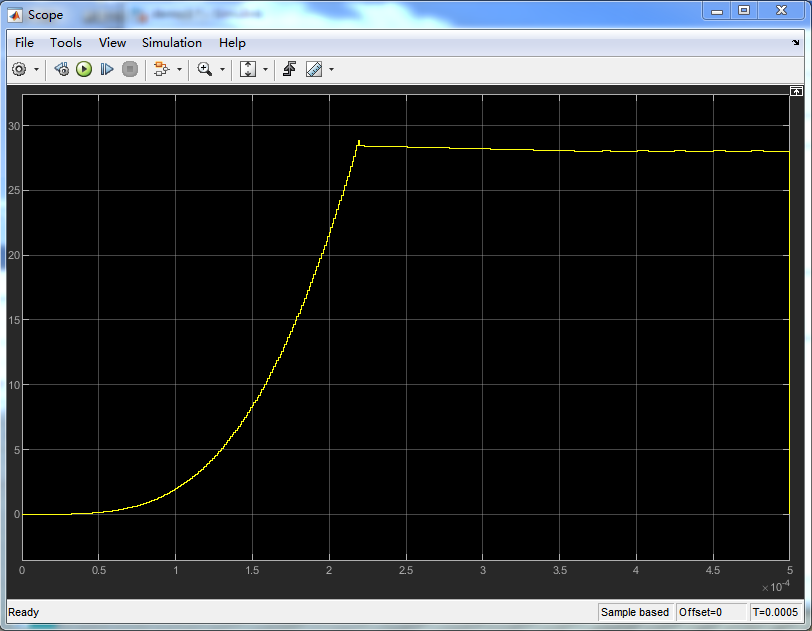

模型由4部分组成,各部分交互关系如图 12所示。电机模型为永磁同步发电机,模型是用ma����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������xwell的2D电磁场有限����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ�������元模型,如图 13所示。控制电路是用simplore����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������r建立,如图 14所示,控制方式为典型的DC-DC����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的buck电路;控制原理����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������为:将永磁同步发电机的输出交流电经过����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������整流电路整流后,变成直流电����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,输出的直流电在经过buck����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������电路,通过调节buck电路中开关的控制信����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������号调节永磁同步电机的输出电压维持在2����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������8V。永磁电路buck电路的开关����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的控制模块在Simulink平台下����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������建模,如图 15所示。控制原理为:检测负载的����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������输出电压,当负载输出电压大����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������于28V时,开关的控制信号输出为0,buck����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������电路开关断开,负载电压下降;当负载输出电压小����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������于28V时,开关的控制信����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������号输出为1,buck电路开关����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������断开,负载电压上升。通过调节控制模块的输出����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������信号调节buck电路输入信号的占空比,保����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������证电机输出28V。永磁电机的负����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������载通过Simulation X进行数据传递����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������,如图 16所示。模型考虑了永磁同步电机绕阻的热功率,通����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������过i2R将电机绕组损耗传递至AMESim模型����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������进行散热,如图 17所示。

l 分析结论

利用Maxwell建立的永磁式发电机电磁场����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������二维有限元仿真模型,采用瞬态场对发电机����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������负载运行进行了仿真研究,发����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������电机输出28V直流电压如图 18所示,发电机瞬态电磁场云图如图 19所示。

通过模型总线,完成Simul����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������ationX、Amesim、Matlab/S����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������imulink、Simplorer及M����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������axwell工具的异构模型集成,形成了����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������系统仿真与场仿真相结合的����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������解决方案。

3. MBSE应用案例

l 问题描述

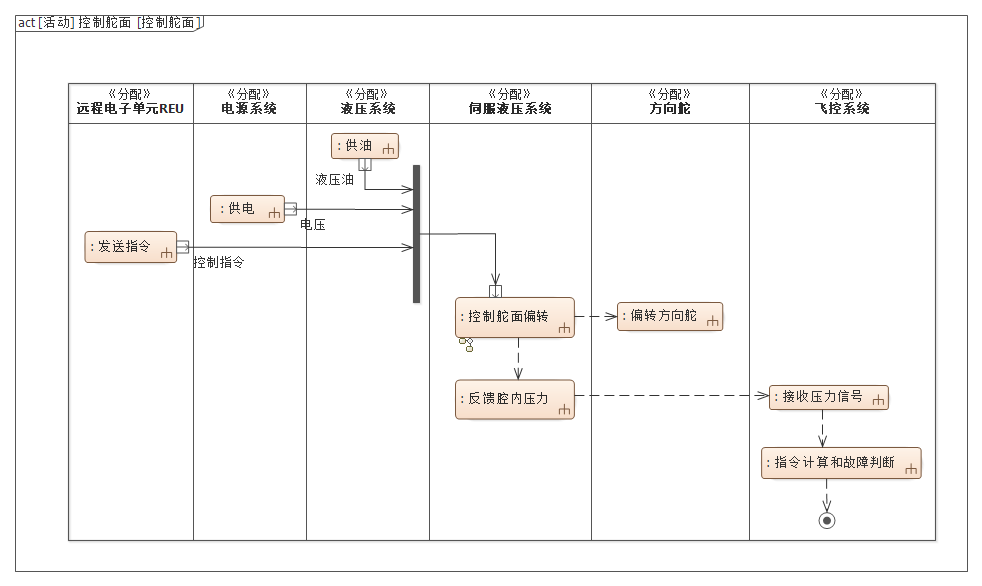

以飞机方向舵“伺服液压系统”为例,展示����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������MBSE在系统设计中的应用。该系统用����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������于接收远程电子单元的控制指令,控制飞机方向舵的舵����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������面偏转,����� �������Ƴ����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ��������������由传感器、传动机构及一����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������系列阀组成。

此案例是用来分析和细化利益攸关者需要����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,通过SysML模型元素进行����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������系统表达,针对系统要解决的问题得到一个清����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������晰且一致的描述。该案例实����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������现了系统的需求分析、架构设计和仿真验证过程。

l 解决方案

伺服液压系统的主要应用场景为:在通电����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������通压的情况下,接收REU的控制指令,实现对方����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������向舵的控制,同时将系统运����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������行状态实时反馈到飞控系统。因此,案例可划分����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������为1个主用例(控制舵面)和2个子用例(控制偏转����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������、检测状态)。

针对“控制舵面”用例,可通过带泳道的活����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动图对应用场景做进一步细化描述,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������可细化外部系统与伺服液压系����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������统的具体接口信息和交互逻辑,梳理系统的运行分����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������析过程,和明确系统所承担����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������的具体功能。

图 20 控制过程

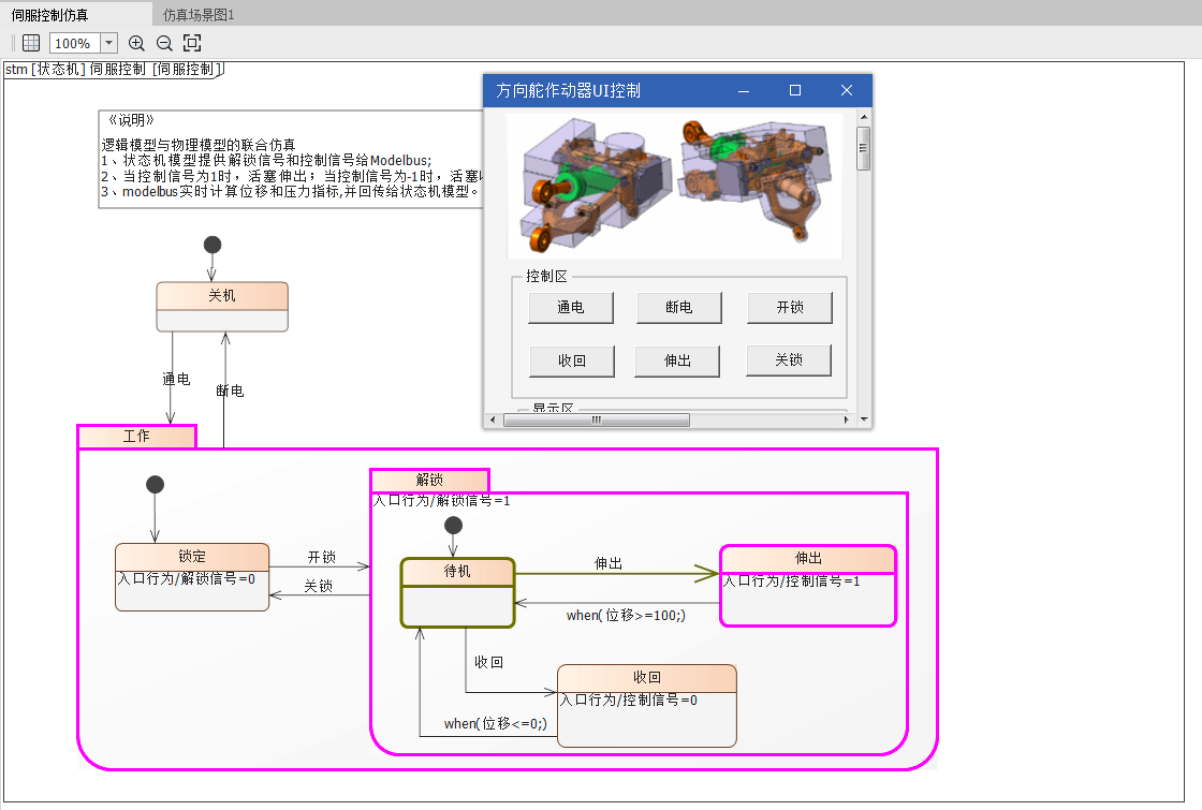

通过状态图可分析系统在其生命����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������周期内的完整动态行为,包括定����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������义系统的状态模型、激励模型(如外部信号,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������变更事件)、行为模型、UI模型。然后,����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������执行状态机来检验所构建的����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ�������模型是否符合利益攸关者期望,进而在����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������产品研制的早期及时发现需求偏差与缺失。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������

图 21 状态机图

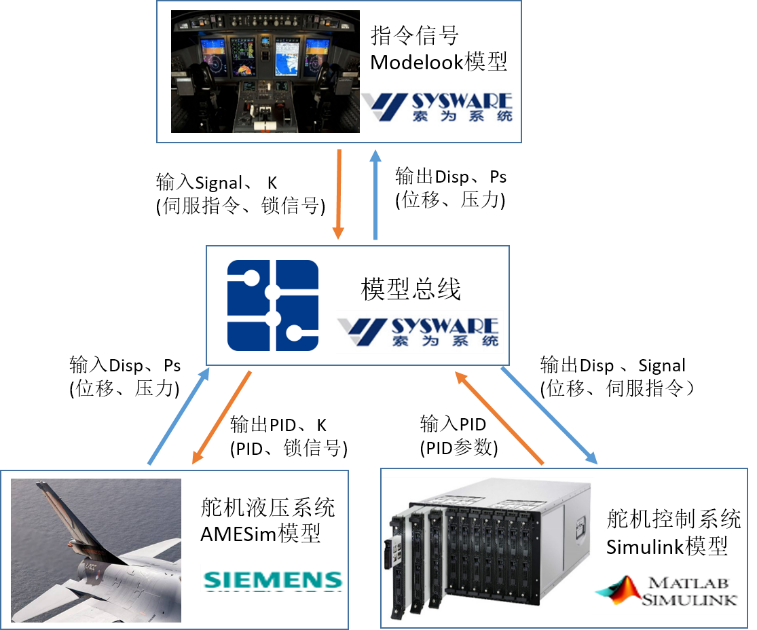

各模型之间的联合仿真接口数据交互关系����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������主要为:状态机提供伺服指令和锁信号给模型总线,收����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������到模型总线返回的活塞位移和液压压力����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������指标。

图 22 模型间接口关系

(1)构建多学科模型

在民机飞控系统中,每架飞机����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������方向舵舵面配备3台方向舵作动����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ�������器,每台作动器配备一个REU伺����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������服控制模块,3套伺服系统工作原����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������理完全相同,以提供必须的系统余度,保证飞行可����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������靠性和安全性。

该方向舵作动器具有两个工作模态:

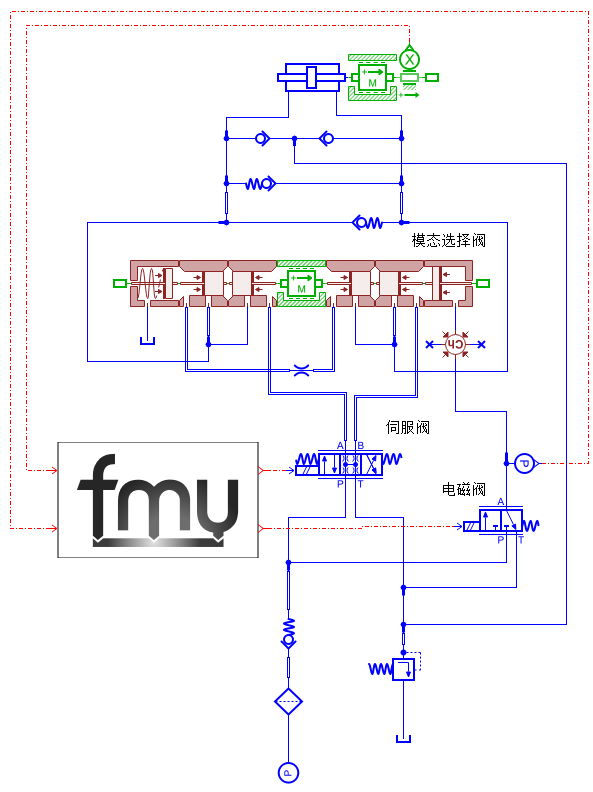

主动模态:电液伺服阀接收����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������REU控制输入电流指令分配负载流量,从而对作动筒����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������的位置和速度来进行控制。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������主动模式要求电磁阀上电并要求液压系统����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������压力高于一定的门限。

阻尼模态:在阻尼模态下,由����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������于液压系统压力或REU指令信号的丧失����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,单线圈常闭电磁阀处于关闭状态,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������此时模态转换阀将处于阻尼工����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������作位置。当模态转换阀处于����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������阻尼工作位置时,模态转化阀将作动筒与����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������伺服阀油液控制隔离。

根据方向舵作动器系统工作原理图,建立����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������AMESim液压系统模型。

图 23 伺服舵机液压系统模型

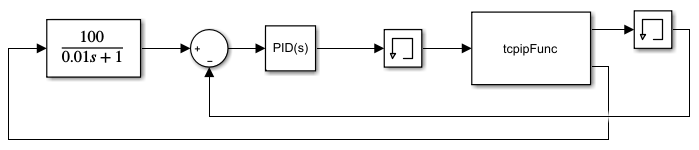

建立REU伺服控制模块的Si����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������mulink模型,描述作动器位置闭环控制的P����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������ID调节。

图 24 伺服舵机控制系统模型

(2)贯通逻辑模型和物理模型

构建仿真场景,实现将逻辑模型与物理模型����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������的联通。仿真场景图的作用体现如下:

Ø 导入伺服液压系统状态机模����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������型;

Ø&����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������nbsp; 导入通过模型总线绑定的多学科����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������模型(AMESim液压系统模型和REU伺服控����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������制模块Simulink模型)����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������;

Ø 导入用于展现人机交互的U����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������I模型;

Ø 通过连线关联,实现逻辑模型与����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������物理模型的参数绑定。

(3)包含离散信号和连续参数的联合仿����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������真

在联合仿真过程中,首先通过UI模����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������型提供外部激励给状态机模型(通电、开锁)����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,实现系统状态跳转及信号发送。

同时,AMESim液压系统模型中的电磁����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������阀接收状态机指令(对应解锁信号为0或1����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������)控制模态选择阀换向,伺服阀控制方向舵作动器按����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������REU给定的PID控制指令动作。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������在此过程中,液压系统模型上传到模型总线的数据为作����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动器位移和液压系统压力,从模型总����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������线接收的数据为伺服阀的PID控制信号和电磁����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������阀的锁信号。

状态机发出伸出、收回的指令信号(对应控����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������制信号为0或1),由作动器输出����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������的位移通过负反馈由PID控制作动器按指定����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������位移100mm伸出、收回。在此过程����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������中,Simulink控制系统����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������模型上传到模型总线的数据为����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������PID参数,从模型总线接����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������收的参数为作动器位移和作动����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������器伸出、收回的指令信号。

l 分析结论

(1)通过问题域、方案域和实现域的逐层分����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������析,形成了一套规范、可实施的设����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������计方法;

(2)在仿真时除了应用状态机中的离散信号����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������外,引入了机、电、液、控、软等����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������多学科模型,使仿真更贴近于实际;

(3)实现了需求工程到仿真工程的局部贯通,数����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������据贯通、工具贯通、业务贯通,促进MBSE进����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ������一步落地应用。

&����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������nbsp; ����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������� &nbs����� �������Ƴ����������� �������Ƴ����������� �������Ƴ����������� �������Ƴ�������p; 版����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������权所有©索为技术股份有限公司 2006-20����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������22 保留一切权利.&n����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������bsp; 京公网安备1101080����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������2028349

&����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������nbsp; ����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������� &nbs����� �������Ƴ����������� �������Ƴ����������� �������Ƴ����������� �������Ƴ�������p; 版����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������权所有©索为技术股份有限公司 2006-20����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������22 保留一切权利.&n����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������bsp; 京公网安备1101080����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������2028349